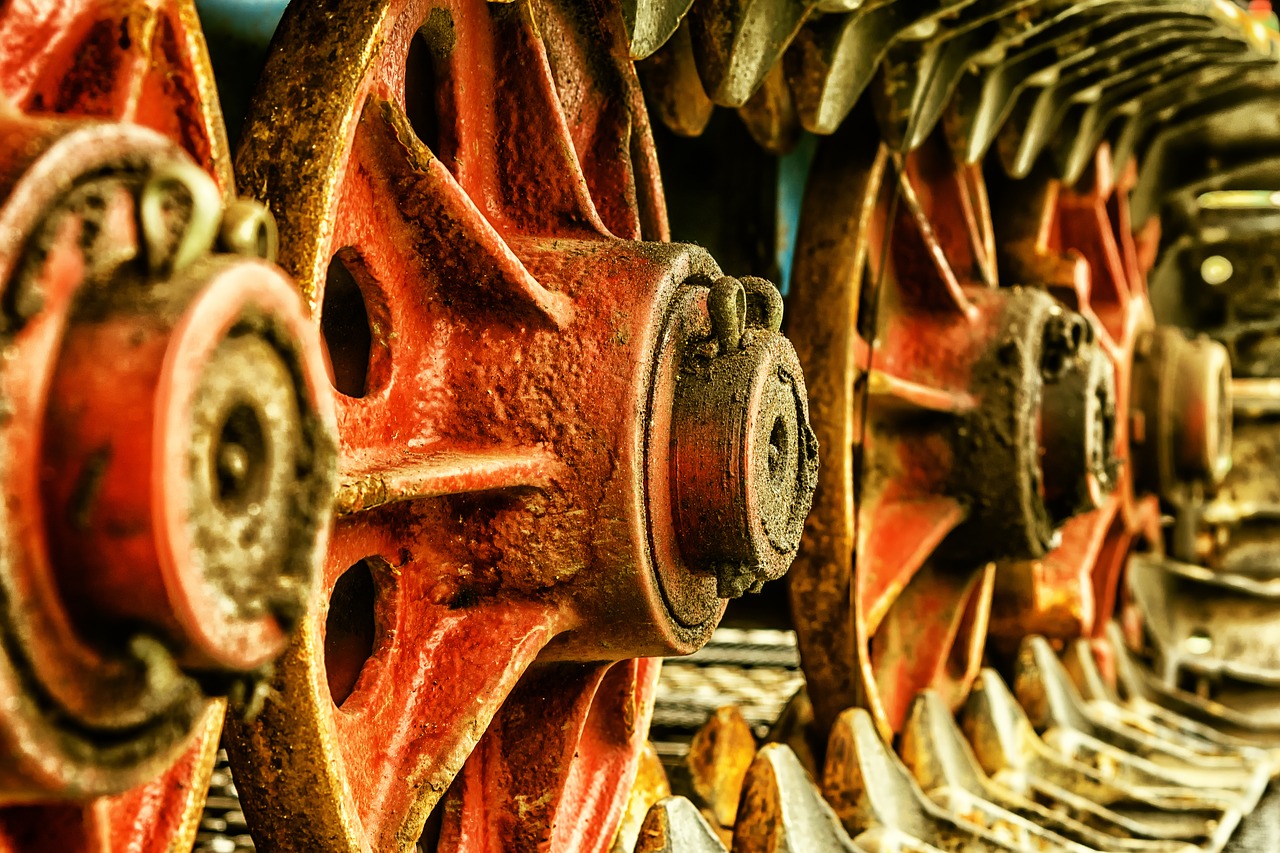

A corrosão de superfícies oxidadas é a principal fonte de perdas materiais e financeiras na indústria. O tema é tão preocupante para o setor que a World Corrosion Organization (WCO) criou o dia da Consciência Sobre a Corrosão.

Por quê? A resposta é o custo. Estima-se que a indústria mundial perca 2,5 trilhões de dólares por ano de material por corrosão. Uma das razões para isso é que nem sempre a manutenção é feita de modo correto.

Além desse prejuízo financeiro, superfícies enferrujadas em encanamentos de abastecimento de água também podem prejudicar o meio ambiente.

Porém, com o uso de técnicas adequadas, tais como o preparo da superfície para a aplicação do anticorrosivo, o corte nesses custos pode chegar a 875 bilhões de dólares, além de proteger a água da contaminação por ferrugem.

Veja no post a seguir as principais técnicas de tratamento de superfícies oxidadas que ajudam a evitar perdas materiais e danos à saúde.

Métodos de manutenção de superfícies oxidadas

O método a ser utilizado depende de cada caso, considerando o uso dado à superfície oxidada. A escolha da técnica apropriada é fundamental para garantir a longevidade da camada de proteção contra oxidação.

Os efeitos negativos da oxidação ocorrem em graus variados, e o nível de degradação deve ser levado em conta no momento da aplicação da manutenção.

No caso de navios, por exemplo, é comum o uso de metais de sacrifício para prevenir a degradação das superfícies metálicas. Em revestimentos de canos metálicos, a proteção pode ser feita por meio da galvanização a quente.

Como a presença de ferrugem na água para consumo é um problema ambiental, pois sua presença favorece a proliferação de bactérias, o controle da degradação em superfícies metálicas requer cuidados. Existem várias técnicas para realização da manutenção de superfícies oxidadas, baseadas em diferentes princípios. Os principais métodos são fundamentados:

- No uso de revestimentos protetores, que podem ser tratamento químico ou eletroquímico, revestimentos metálicos, com tintas, tais como a galvanização a frio ou revestimentos inorgânicos com esmaltes e cimentos, por exemplo;

- Na modificação do meio corrosivo, podendo ser deaeração (remoção de ar), diminuição da umidade relativa do ar ou uso de inibidores de corrosão;

- Na modificação do processo, que, neste caso, divide-se em proteção catódica com ânodos de sacrifício ou com tensões elétricas impostas;

- Na modificação do metal, que inclui o aumento da pureza ou adição de elementos de liga;

- No tratamento térmico.

A técnica a ser utilizada varia de acordo com a finalidade das superfícies oxidadas a serem protegidas ou recuperadas. Para portões, esquadrias, janelas e portas metálicas, por exemplo, o uso da galvanização a frio, que é a aplicação de tintas ricas em zinco sobre a superfície, é uma alternativa muito interessante.

Limpeza e preparação de superfícies oxidadas

Qualquer que seja o método adotado, antes de iniciar a aplicação de substâncias anticorrosivas nas superfícies oxidadas, é indispensável sua preparação. Ou seja, deve-se remover da superfície todas as impurezas que possam interferir no processo e na qualidade da proteção a ser aplicada.

Para a remoção das impurezas, é necessário preparar as superfícies oxidadas para a aplicação dos protetivos. Para isso, são utilizados produtos químicos como o neutralizador de ferrugem ou o convertedor de ferrugem.

O uso do neutralizador de ferrugem é recomendado para superfícies oxidadas das quais necessitem decapagem, desengraxe e fosfatização. O neutralizador de ferrugem melhora a aderência da pintura a ser aplicada sobre a superfície.

Já o convertedor de ferrugem elimina a camada superficial de oxidação, convertendo-a num fundo preto, resistente e protetor. Por essa razão, esse produto é usado como primer – isto é, um preparatório de superfícies oxidadas para a aplicação de camadas protetivas.

O convertedor de ferrugem não requer lixamento ou outros fundos, podendo ser aplicado diretamente sobre a superfície, melhorando a adesão e a resistência da proteção.

Assim, a manutenção começa com uma boa limpeza das superfícies oxidadas. Isto assegura maior durabilidade e efetividade da proteção.

Para uma superfície metálica ser considerada limpa ela deve estar livre de graxas, óleos, poeira, fuligem, umidade, restos de tinta e ferrugem solta. Isto facilita a penetração do produto nas superfícies a serem protegidas.

A remoção da camada oxidada pode ser feita de forma manual utilizando-se escovas de aço, lixas ou espátulas, ou por meio do uso de equipamentos elétricos, como pistoletes de agulha, lixadeiras ou escovas de aço. Porém, os métodos mais eficazes são o jateamento ou hidrojateamento, que devem ser aplicados após a limpeza básica das superfícies oxidadas.

Jateamento

O uso de partículas abrasivas em alta velocidade para a remoção de pintura, camadas oxidadas e outros materiais que tenham se acumulado sobre as superfícies oxidadas é chamado de jateamento. Antes de realizá-la, no entanto, deve-se limpar a superfície, extraindo dela eventuais gorduras, graxas ou óleos.

O jateamento pode ser de quatro tipos:

- Jateamento por turbinas: granalhas de aço são projetadas através da turbina e recuperadas por processo magnético, retornando ao sistema. Esse método assegura uma superfície limpa e com rugosidade uniforme. Não é um o método poluente;

- Jateamento de areia por ar comprimido com adição de água: a água reduz o impacto ambiental, mas requer o uso de um inibidor de corrosão ou secagem imediata para não causar oxidação;

- Jateamento de partículas abrasivas por ar comprimido: realizado de forma manual. Não se aplica às superfícies que apresentem grau elevado de degradação;

- Jateamento com granalha de aço: remove contaminantes e produz rugosidade.

Hidrojateamento

Esse método só pode ser aplicado nas superfícies que já tenham passado por processos de jateamentos abrasivos. Essa técnica usa água em alta pressão, sem desgastar as superfícies oxidadas, retirando somente tinta, plástico, ferrugem, borracha e outros materiais que não fazem parte da estrutura. É um método eficiente, que gera óxido de ferro como subproduto.

Portanto, a manutenção de superfícies oxidadas deve ser feita com cuidado para garantir o prolongamento da vida útil das peças protegidas. O impacto das perdas por corrosão em escala mundial é enorme, e muito disso se deve à ausência de cuidados como o uso da galvanização a frio para a recuperação de superfícies oxidadas.

Para a manutenção ser bem-sucedida, a superfície a ser recuperada precisa ser limpa e preparada para receber a proteção anticorrosiva.

Quer saber mais sobre como evitar prejuízos com a corrosão? Então, leia nosso artigo sobre os benefícios dos neutralizadores de ferrugem.